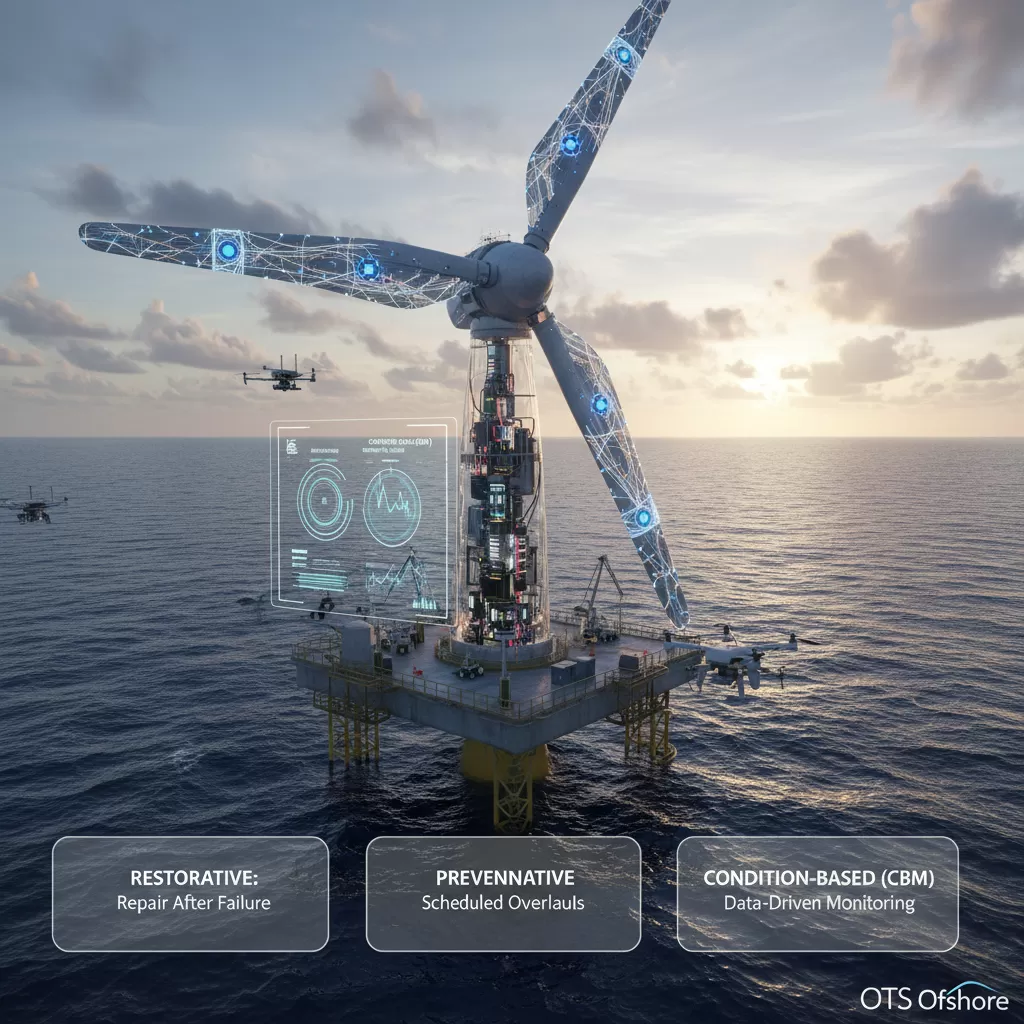

Phân tích ba phương pháp bảo dưỡng tuabin gió cơ bản: Bảo trì phục hồi, Bảo trì phòng ngừa và Bảo dưỡng theo tình trạng (CBM)

Trong ngành năng lượng tái tạo, đặc biệt là năng lượng gió, việc đảm bảo tuổi thọ và hiệu suất hoạt động tối ưu của tuabin gió là yếu tố then chốt. Bài viết này đi sâu vào phân tích ba phương pháp bảo dưỡng chính: bảo trì phục hồi, bảo trì phòng ngừa và bảo dưỡng theo tình trạng (CBM), nhằm cung cấp kiến thức chuyên sâu và định hướng chiến lược cho các nhà quản lý vận hành và bảo trì.

➡️ Xem thêm: More work for Transocean rigs in GoM, Asia-Pacific

Giới thiệu về tầm quan trọng của bảo dưỡng tuabin gió

Tuabin gió là những cỗ máy phức tạp, hoạt động trong điều kiện môi trường khắc nghiệt, chịu tác động liên tục của gió, mưa, bão, và các yếu tố ăn mòn khác. Việc bảo dưỡng định kỳ và hiệu quả không chỉ giúp kéo dài tuổi thọ của thiết bị, giảm thiểu chi phí sửa chữa đột xuất, mà còn đảm bảo sản lượng điện ổn định, tối đa hóa lợi nhuận và duy trì sự an toàn cho người vận hành cũng như môi trường xung quanh. Một chiến lược bảo dưỡng phù hợp sẽ giảm thiểu thời gian ngừng hoạt động ngoài kế hoạch, từ đó nâng cao hiệu quả kinh tế tổng thể của dự án điện gió.

Phương pháp 1: Bảo trì phục hồi (Reactive Maintenance/Breakdown Maintenance)

Bảo trì phục hồi, còn được gọi là bảo trì khi hỏng hóc, là phương pháp truyền thống và đơn giản nhất. Nó dựa trên nguyên tắc chỉ thực hiện sửa chữa khi thiết bị đã gặp sự cố hoặc ngừng hoạt động.

Nguyên lý hoạt động

Trong mô hình bảo trì phục hồi, các hoạt động bảo dưỡng chỉ được tiến hành sau khi một bộ phận hoặc toàn bộ tuabin gió bị hỏng, gây ra sự cố ngừng hoạt động. Đội ngũ kỹ thuật viên sẽ đợi cho đến khi có báo cáo về sự cố, sau đó tiến hành kiểm tra, chẩn đoán và thực hiện các biện pháp sửa chữa cần thiết để đưa thiết bị trở lại hoạt động.

Ưu điểm

– Chi phí ban đầu thấp: Không yêu cầu đầu tư vào hệ thống giám sát phức tạp hay kế hoạch bảo dưỡng định kỳ chi tiết.

– Đơn giản trong quản lý: Tập trung vào việc phản ứng với các sự cố khi chúng xảy ra.

Nhược điểm

– Chi phí sửa chữa cao và khó lường: Khi thiết bị hỏng hóc nặng, việc sửa chữa thường tốn kém hơn, đòi hỏi các bộ phận thay thế khẩn cấp và thời gian ngừng hoạt động kéo dài.

– Gián đoạn sản xuất nghiêm trọng: Thời gian ngừng hoạt động không theo kế hoạch có thể ảnh hưởng lớn đến sản lượng điện và doanh thu.

– Rủi ro an toàn: Việc thiết bị hoạt động đến khi hỏng có thể tiềm ẩn nguy cơ mất an toàn cho nhân viên và môi trường xung quanh.

– Tuổi thọ thiết bị giảm sút: Việc không khắc phục sớm các vấn đề nhỏ có thể dẫn đến hư hỏng lan rộng, làm giảm tuổi thọ tổng thể của tuabin gió.

Trường hợp áp dụng

Phương pháp này thường chỉ phù hợp với các loại thiết bị phụ trợ có chi phí thấp, không ảnh hưởng nghiêm trọng đến hoạt động chính hoặc trong các tình huống mà việc ngừng hoạt động không gây ra tổn thất kinh tế đáng kể. Tuy nhiên, đối với các tuabin gió có giá trị đầu tư lớn và vai trò quan trọng, bảo trì phục hồi không phải là chiến lược tối ưu.

➡️ Xem thêm: Regional conflict prompts Chevron to halt Leviathan pipelay

Phương pháp 2: Bảo trì phòng ngừa (Preventive Maintenance)

Bảo trì phòng ngừa là phương pháp tiếp cận chủ động hơn, tập trung vào việc thực hiện các hoạt động bảo dưỡng theo một lịch trình định sẵn, dựa trên thời gian hoặc số giờ hoạt động.

Nguyên lý hoạt động

Mô hình bảo trì phòng ngừa dựa trên việc lập kế hoạch bảo dưỡng định kỳ, ví dụ như kiểm tra, bôi trơn, thay thế các bộ phận hao mòn theo chu kỳ nhất định (hàng tháng, hàng quý, hàng năm, hoặc sau một số giờ hoạt động nhất định). Mục tiêu là ngăn ngừa sự cố xảy ra bằng cách phát hiện và khắc phục sớm các dấu hiệu xuống cấp của thiết bị.

Ưu điểm

– Giảm thiểu sự cố đột xuất: Giúp phát hiện và khắc phục các vấn đề tiềm ẩn trước khi chúng gây ra hỏng hóc nghiêm trọng.

– Tăng cường độ tin cậy: Đảm bảo tuabin gió hoạt động ổn định và hiệu quả hơn.

– Kéo dài tuổi thọ thiết bị: Việc bảo dưỡng định kỳ giúp giữ cho các bộ phận luôn trong tình trạng tốt nhất.

– Lập kế hoạch sản xuất tốt hơn: Giảm thiểu thời gian ngừng hoạt động không theo kế hoạch.

Nhược điểm

– Chi phí có thể cao nếu thực hiện quá mức cần thiết: Việc thay thế các bộ phận vẫn còn hoạt động tốt chỉ vì đã đến “hạn” có thể dẫn đến lãng phí nguồn lực.

– Không phản ánh đúng tình trạng thực tế của thiết bị: Có thể bỏ sót các vấn đề phát sinh sớm hơn hoặc thực hiện bảo dưỡng không cần thiết cho các bộ phận vẫn hoạt động tốt.

– Yêu cầu lập kế hoạch chi tiết: Cần xây dựng lịch trình bảo dưỡng phù hợp với từng loại tuabin gió và điều kiện hoạt động.

Các hoạt động bảo dưỡng phòng ngừa điển hình

– Kiểm tra trực quan định kỳ các bộ phận chính (cánh quạt, trục, hộp số, máy phát điện, hệ thống thủy lực).

– Bôi trơn các điểm cần thiết theo khuyến cáo của nhà sản xuất.

– Kiểm tra và siết chặt các bu lông, ốc vít.

– Vệ sinh bề mặt tuabin gió để loại bỏ bụi bẩn, chất ăn mòn.

– Thay thế các bộ lọc dầu, bộ lọc gió, bộ lọc nước theo lịch.

– Kiểm tra, hiệu chuẩn các cảm biến và hệ thống điều khiển.

Ví dụ cụ thể

Một công ty vận hành tuabin gió có thể lên lịch kiểm tra tổng quát tuabin cứ mỗi 6 tháng, thay dầu hộp số sau mỗi 2 năm hoạt động, và kiểm tra tình trạng cánh quạt hàng năm.

Phương pháp 3: Bảo dưỡng theo tình trạng (Condition-Based Maintenance – CBM)

Bảo dưỡng theo tình trạng (CBM) là một chiến lược bảo dưỡng tiên tiến, dựa trên việc theo dõi và phân tích tình trạng thực tế của thiết bị để đưa ra quyết định bảo dưỡng.

Nguyên lý hoạt động

CBM sử dụng các kỹ thuật giám sát và đo lường liên tục hoặc định kỳ để đánh giá tình trạng của các bộ phận quan trọng trên tuabin gió. Dữ liệu thu thập được sẽ được phân tích để phát hiện sớm các dấu hiệu bất thường hoặc suy giảm hiệu suất. Dựa trên kết quả phân tích này, các hoạt động bảo dưỡng sẽ được lên kế hoạch và thực hiện chỉ khi thực sự cần thiết, tại thời điểm tối ưu nhất.

Các kỹ thuật giám sát và thu thập dữ liệu

– Giám sát rung động: Phân tích các mẫu rung động bất thường có thể chỉ ra vấn đề trong hộp số, ổ trục, hoặc các bộ phận quay khác.

– Phân tích dầu bôi trơn: Kiểm tra thành phần hóa học, độ nhớt, và sự hiện diện của các hạt mài mòn trong dầu có thể cho biết tình trạng của các bộ phận được bôi trơn.

– Giám sát nhiệt độ: Theo dõi nhiệt độ của các bộ phận như hộp số, ổ trục, máy phát điện có thể phát hiện ra sự quá nhiệt do ma sát hoặc các vấn đề khác.

– Kiểm tra bằng hình ảnh nhiệt (Thermography): Phát hiện các điểm nóng bất thường trên các kết nối điện, ổ trục hoặc các bộ phận khác có thể là dấu hiệu của sự cố sắp xảy ra.

– Giám sát âm thanh: Lắng nghe và phân tích âm thanh phát ra từ tuabin gió có thể giúp phát hiện các tiếng động lạ liên quan đến hư hỏng.

– Giám sát hiệu suất: Theo dõi sản lượng điện, tốc độ gió, góc nghiêng cánh quạt để phát hiện các thay đổi bất thường có thể do lỗi thiết bị.

– Kiểm tra không phá hủy (NDT): Sử dụng các kỹ thuật như siêu âm, chụp X-quang để kiểm tra vết nứt hoặc khuyết tật bên trong các bộ phận.

Ưu điểm

– Tối ưu hóa chi phí bảo dưỡng: Chỉ thực hiện bảo dưỡng khi thật sự cần thiết, tránh lãng phí nguồn lực cho việc bảo dưỡng không cần thiết.

– Giảm thiểu thời gian ngừng hoạt động: Các sự cố được phát hiện sớm và khắc phục kịp thời, giảm thiểu thời gian tuabin ngừng hoạt động không theo kế hoạch.

– Tăng cường tuổi thọ thiết bị: Phát hiện và khắc phục sớm các vấn đề nhỏ, ngăn ngừa hư hỏng lan rộng.

– Nâng cao hiệu quả hoạt động: Đảm bảo tuabin gió luôn hoạt động ở mức hiệu suất cao nhất.

– Cải thiện an toàn: Giảm thiểu rủi ro do thiết bị hỏng hóc bất ngờ.

Nhược điểm

– Yêu cầu đầu tư ban đầu cao: Cần trang bị các thiết bị giám sát hiện đại và hệ thống phần mềm phân tích dữ liệu.

– Đòi hỏi chuyên môn cao: Cần có đội ngũ kỹ thuật viên được đào tạo bài bản về các kỹ thuật giám sát và phân tích dữ liệu.

– Khó áp dụng cho tất cả các bộ phận: Một số bộ phận có thể khó hoặc tốn kém để giám sát tình trạng liên tục.

Sự khác biệt chính giữa ba phương pháp

– Thời điểm thực hiện bảo dưỡng: Phục hồi (khi hỏng), Phòng ngừa (theo lịch trình), Theo tình trạng (khi có dấu hiệu).

– Chi phí: Phục hồi (cao, khó lường), Phòng ngừa (trung bình, có thể lãng phí), Theo tình trạng (cao ban đầu, thấp lâu dài).

– Hiệu quả: Phục hồi (thấp), Phòng ngừa (trung bình), Theo tình trạng (cao).

– Mức độ rủi ro: Phục hồi (cao), Phòng ngừa (thấp), Theo tình trạng (rất thấp).

CBM và Tương lai của bảo dưỡng tuabin gió

Bảo dưỡng theo tình trạng (CBM) đang trở thành xu hướng chủ đạo trong ngành công nghiệp năng lượng gió. Với sự phát triển của công nghệ Internet vạn vật (IoT), trí tuệ nhân tạo (AI) và học máy (Machine Learning), khả năng giám sát và phân tích dữ liệu trở nên mạnh mẽ hơn bao giờ hết. Các hệ thống CBM tiên tiến có thể dự đoán chính xác thời điểm xảy ra hư hỏng, cho phép lên kế hoạch bảo dưỡng trước khi sự cố xảy ra, tối ưu hóa chuỗi cung ứng phụ tùng và lịch trình làm việc của đội ngũ kỹ thuật. Điều này không chỉ giảm chi phí vận hành và bảo dưỡng mà còn nâng cao đáng kể hiệu quả kinh tế và độ tin cậy của các trang trại điện gió.

Việc tích hợp CBM vào chiến lược bảo dưỡng tổng thể cho tuabin gió đòi hỏi một sự đầu tư bài bản về công nghệ, quy trình và nguồn nhân lực. Tuy nhiên, lợi ích lâu dài mà nó mang lại, từ việc giảm thiểu chi phí, tăng cường sản lượng điện đến đảm bảo an toàn hoạt động, là hoàn toàn xứng đáng. Các nhà quản lý vận hành và bảo trì cần xem xét kỹ lưỡng các yếu tố này để lựa chọn và triển khai mô hình bảo dưỡng phù hợp nhất với điều kiện và mục tiêu của mình.